| 深孔技术BTA您懂吗? | 您所在的位置:网站首页 › 深孔钻加工厂 › 深孔技术BTA您懂吗? |

深孔技术BTA您懂吗?

|

切削液从钻杆与孔壁的间隙处送入,靠切削液的压力将切屑从钻杆的内孔中排出。BTA深孔钻适用于钻削孔径6毫米以上,孔深与孔径之比小于100的深孔,其生产效率比枪钻高3倍以上。 ——公众号:切削之家 DF深孔钻 2

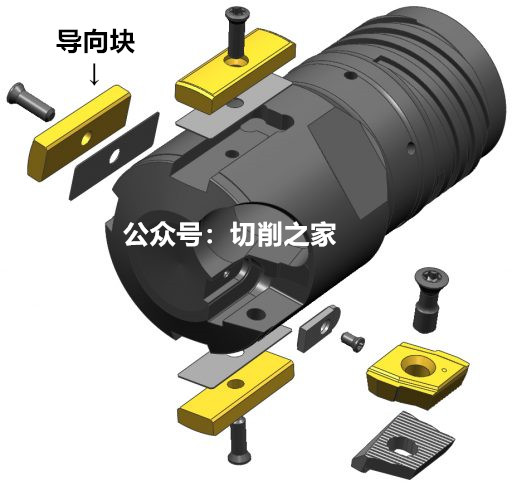

这种钻头吸收了BTA深孔钻和喷射钻的优点,采用单管,排屑靠推压和抽吸双重作用,提高了排屑能力,可钻削孔径在8毫米以上的深孔。 枪钻常用高速钢或硬质合金制造。各类内排屑深孔钻可根据尺寸大小,采用焊接或机械夹固式可转位硬质合金刀片的结构。深孔钻上的导向块起导向和定心作用,减少钻孔的偏斜和切削时的振动。深孔钻的刀齿和导向块的布置主要考虑分屑和切削时径向力的平衡。刀体与钻杆可用焊接或方牙螺纹联接。 喷射钻 3

一种多刃内排屑深孔钻,有内、外两层钻管,大部分切削液从内、外钻管的间隙中进入切削区,然后连同切屑进入内管;另一小部分切削液则经由内管尾端的月牙形孔进入内管,产生喷射效应,形成低压区,帮助抽吸切屑。喷射钻不要求严格的切削液密封装置,适用于钻削直径18毫米以上、孔深和孔径比小于100的深孔。 ——公众号:切削之家 枪钻 4

只有一个切削部分,最早用于加工枪管。钻削时,切削液从钻杆中间进入,经钻头头部的小孔喷射到切削区,然后带着切屑从钻头的V形沟槽中排出。枪钻适用于加工孔径2~20毫米、孔深与孔径之比大于100的深孔。 ——公众号:切削之家 往期回顾:技术篇-枪钻 Part.2 材料BTA BTA 深孔钻削时在半封闭或封闭的情况下进行,切削热不容易扩散,排屑困难,工艺系统刚性较差,当在钻削过程中产生切屑不断或排屑不畅时,常引起排屑孔堵塞,造成崩刃或扭断钻杆的事故。 当钻削过程中产生冷却液进不到切削区,造成冷却润滑差时,会使刀具温度急剧上升,加快刀具磨损,随着钻孔深度的增加,刀具悬伸量增大,钻削时的工艺系统刚性也随之降低,因此,就对合理选择BTA深孔刀具的材料提出了一些要求。 1.抗冲击性强: BTA深孔钻在钻削时刀具容易崩刃和扭断刀杆,所以刀片材料要具有强的抗冲击性。 2.高的硬度/强度/耐磨性/红硬性: 红硬性 指材料在经过一定温度下保持一定时间后所能保持其硬度的能力。 BTA深孔钻钻削时切削力较大,切削温度高,钻削刀刃的磨料磨损,扩散磨损等都较严重,特别是当工作中存在一些硬质化合物时,磨损就更加严重,因此要求刀具材料的硬度高于被加工材料的硬度,在高温下仍然能保持高的硬度,较好的耐磨性和刀具寿命。

刀片材料 对于不同材料的钻削,钻头刀片材料的选择也不同,一般选择原则如下,首先以工件材料为主要依据,其次应当考虑刀齿工作条件的差别。(请详见下述内容) ① 加工中,低碳结构钢时,应选用钨钛钴类硬质合金刀片。 ② 加工奥氏体不锈钢时,首选 M20-M30组合(钨钛钽钴类)。 ③ 加工耐热合金钢和钛合金材料时,选用M15-M25组合。 ④ M30-M40组合适用于难加工材料,刀片有良好的韧性。 ⑤ K01-K20组合,多用于高硬度灰铸铁,冷硬铸铁,高硅铝合金,淬硬钢,铜合金,玻璃,硬橡胶,陶瓷,铝的加工。 ⑥ K05-K25组合,适用于中,高速切削。 ⑦ K20最多用于枪钻,K10-K30的组合适用于中心齿。 Part.3 设计导向块

BTA深孔钻主要靠导向块的自导作用保证切削过程的稳定性和钻孔的直线性,提高了孔的尺寸精度,减少了不少圆度。而在加工小直径深孔时更容易引起和产生振动,为了保证钻孔的直线性和粗糙度,防止钻头折断,必须解决好导向问题。 导向块的尺寸包括长度,宽度,倒锥量等。在保证压力最小的条件下,导向块的宽度应适当宽一些,但尺寸过款,将导致摩擦力增加,扭矩变大,影响已加工孔的表面质量。党项款的长度是决定导向面积的主要参数,长度长,则面积大,压力小,磨损小,支撑能力强。当压力小时,导向块与孔壁间的液体油膜被挤出的最少,导向块的磨损就小。 综合考虑,单孔加工刀具导向块长度选取L<20mm,如有特殊精度要求和加工槽孔时,导向块可适当加长。另外,导向块必须有倒锥,倒锥量的大小将会影响直径尺寸的精度,扭矩的升降,挤压的轻重和轴向液压摸的形成等等。 Part.4 分析切屑形态 分屑 分屑是将较宽的切屑分成窄条,便于卷曲,折断和排除。切屑宽度梳理进入排屑孔中去,把切削刃后刀面磨成台阶,是比较简单可行的分屑方法。单出屑口内排屑深孔钻适用于直径较大的情况(D小于40mm以上)。 断屑 在钻削加工中最重要的一点是否能获得满意的断屑即钻头切削刃的排屑方法,断屑一般可通过设置断屑台来实现,在钻削过程中,钻头旋转方向进给,钻头切削刃被强制切入并切掉金属层,因此可以说钻削的过程实质是将加工表面金属受挤压,剪切并被撕裂的过程,断屑台给切屑一个强制的附加变形,使切屑沿断屑平面滑移卷曲折断,必须合理选择才能获得在排屑中较为理想的C形切屑。如果断屑台过宽或进给量太小,就会产生长卷屑,这种切屑是排屑中的大忌,发现时要消除。如果断屑台台窄,会产生卷筒状切屑,是切屑刃寿命缩短。 过大过长的切屑将使得切屑堵塞排屑管,一个适当的切屑是长宽相当,同时除非必需,这样的切屑也不应该过分断屑,因为断屑将消耗能量并产生大连的热量,从而将使得切削刃的磨损加剧,切屑的长度是其宽度的3-4倍均可接受范围,这样的切屑能够顺利地通过排屑管钻管,工件材料,断屑槽型,切削速度,进给量及切削液的选择都会影响到切屑的形成,为到达产生要求,大多数材料会有一个进给量和切削速度变化范围,但是,确定某些难加工材料的切削参数时,磨损与断屑有关,加工中可能出现这样的现象:切削刃中点或中部能够获得好的切屑形状,而刀刃边缘则会产生长的切屑。 上面我们聊过分屑和断屑的基本定义下面我们聊一聊BTA深孔钻探从切屑尺寸和对应切屑产生的形状原因。并且对所产生的切屑进行显微观察。在实验的结论的基础上说明在加工中影响切屑的一些可观因素。 切屑压缩比(CCR) CCR参数能够量化在去除层中发生的平均塑性应变工作材料,因此可以深入了解每个刀片消耗的切削能量。 CCR使用测得的切屑厚度和未变形的切屑厚度评估参数。 如图所示(点击图片可以放大) 红色:中心切屑/绿色:中部切屑/蓝色:外部切屑 CCR作为中心和中间切削速度的函数较高插入。这是因为对于BTA刀具的指定转速,平均切向刀片之间的切削速度不同(刀片以不同的速度切入工件)。CCR一般随着增加而减少切削速度。 这证实了图a所示的结果。这表明超出了一定的切削速度它对切屑厚度有一点影响。随着进给速率的变化,如图b所示,外部刀片始终以比中心刀片更高的切削速度钻入工件中然后是中心刀片。总之,对于给定切削条件(旋转切削速度和进给速率)产生的切屑中的塑性应变量通过外部刀片是较低的(较高的切削速度)。 Part.5 编程关于机床程序 1. NC开始 2. 油压头接近工件 注:将主轴的起点设置为在合适的的位置,以便保证压头向前移动同时切削油能够充分留在导套内。 3. 刀具接触工件 注:接近并将刀具设置为正确的位置离边缘3到5mm的距离工件。 如果该设备可以支持这种方式,操作开始可以选择以上距离为起点。 4. 开始切削 注:启动冷却液供应/开始旋转(刀具/工件/工具和工件)/开始进给。 5. 停止切削 注:停止进给/停止旋转(刀具/工件/工具和工件)/停止冷却液供应 刀具要推出工件后,确定安全距离方可停止。 6. BTA返回起点 7.

油压头返回起点返回搜狐,查看更多 |

【本文地址】