| 一种卧式固液混合装置的制作方法 | 您所在的位置:网站首页 › 消费电子龙头股票 › 一种卧式固液混合装置的制作方法 |

一种卧式固液混合装置的制作方法

1.本发明涉及适用于新溶剂法纤维素纤维制备的一种卧式固液混合装置。 背景技术: 2.针对lyocell纤维连续生产工艺特殊性,对设备的混合性能也提出更高要求,纤维素与溶剂的混合不均匀,容易导致纤维固含量不均、形成白芯等问题,给后续工艺带来困难,直接影响了产品的质量。目前市场上双轴或多轴的混合装置,因工艺的连续性,很难达到混合速度与输送速度相匹配;另单轴双传动的混合装置,虽能通过两套传动系统,调节混合速度和输送速度,但对设备内部结构要求较高,对轴承性能要求苛刻,且整体成本偏高,不能满足客户及市场需求。 技术实现要素: 3.本发明的目的就在于克服传统搅拌轴,混合速度与输送速度不匹配,连续性工艺对设备长度要求高等问题,而提供一种速度匹配、结构简单,连续供料顺畅,并能在较短时间内完成固液两相充分混合的卧式固液混合装置。4.本发明的目的可采用以下技术措施来实现:本发明的卧式固液混合装置包括混合筒体和以共轴线方式安装在混合筒体腔体内的搅拌器;所述混合筒体一端设有固体进料口、液体进料口,另一端设有排料口、排气口和视镜口;所述搅拌器包括安装搅拌轴上若干个分段螺旋叶片、若干组径向垂直叶片、若干组混合叶片、若干个排料叶片;位于进料区域的若干个分段式螺旋叶片采用螺旋排列的方式安装在传动搅拌轴上,且叶片的角度和高度可调;位于混合区域的径向垂直叶片组与混合叶片组采用间隔布置的方式安装在搅拌轴上,将混合筒体内腔分割为若干个混合区域,每一径向垂直叶片组包括至少两片环绕搅拌轴本体均布的径向垂直叶片,每一混合叶片组包括至少三片环绕搅拌轴本体均布的混合叶片;位于排料区域的若干个排料叶片以环绕搅拌轴本体、并以轴向平行排布的方式安装在搅拌轴上;位于混合筒体进料端的固体进料口以切向设置,使得进料方向与搅拌切向方向一致;位于混合筒体进料端上部的液体进料口以垂直方式设置,位于混合筒体进料端的下部的液体进料口以切向设置;筒体出料端正下方设置固液混合体排料口,上部设置排气口和视镜口。5.本发明中位于排料区域的四个排料叶片以轴向平行排布方式安装在搅拌轴上(即排料叶片立面与搅拌轴的轴线相平行),每两相邻的排料叶片径向角度设置为90°,且呈轴向错位布置。6.本发明在固液混合体排料口前部设置堰板,与进料端板和夹套结构的混合筒体形成恒温槽,使得物料与溶剂充分混合。7.本发明中径向垂直叶片组将混合筒体内腔由进料端至出料端依次分割为初混区、主混区、辅助混区,径向垂直叶片顶部与筒体内壁之间的间隙设置为5-20mm,所述初混区是由间隔布置的两组径向垂直叶片、两组混合叶片构成,主混区是由间隔布置的四组径向垂直叶片、四组混合叶片构成,辅助混区是由间隔布置的两组径向垂直叶片、一组混合叶片构成,叶片与叶片的间距设置为100-400mm。8.所述的分段式螺旋叶片螺距设置在50-300mm,叶片径向角度设置在10°~45°,叶片与叶片的间距设置在50-200mm。9.位于初混区的混合叶片以与搅拌轴轴线相垂直的方式设置;位于主混区、辅助混区内的混合叶片的径向角度设置在10°~45°,且每组混合叶片中每相邻的混合叶片的径向角度相反。10.本发明的有益效果如下:本发明适用于各种纤维类型的固液混合装置,采用分段式螺旋叶片进料结构,相邻正反角度布置的混合结构,角度大小可调,且与筒壁的间隙可调,径向垂直叶片和筒壁组成的混合多种腔体结构;本混合装置与现有技术相比,适用性广,混合效果好,保证了设备行程短的前提下,仍保证高的混合效果,解决了设备行程过长和混合效果较差等问题。附图说明11.图1为本发明的混合装置的简化透视图。12.图2是图1的横截面剖视图。13.图3是图1的混合装置的进料区域的局部放大图。14.图4是图1的混合装置的混合区域的局部放大图。15.图5是图1的混合装置的混合区域分布图。16.图6是混合装置的混合腔体结构图。17.图7是径向垂直叶片的结构图。18.图8是分段螺旋叶片的结构图。19.图9是混合叶片的结构图。20.图中序号:1搅拌轴、2筒体、3径向垂直叶片、4分段螺旋叶片、5混合叶片、6固体进料口、7液体进料口、8排料口、9视镜口、10排气口、11排料叶片、12堰板。具体实施方式21.本发明以下将结合实例(附图)作进一步描述:如图1、图2、图5所示,本发明的卧式固液混合装置包括混合筒体和以共轴线方式安装在混合筒体腔体内的搅拌器;所述混合筒体2一端设有固体进料口6、液体进料口7,另一端设有排料口8、视镜口9和排气口10;所述搅拌器包括安装搅拌轴1上若干个分段螺旋叶片4(参见图8)、若干组径向垂直叶片3(参见图7)、若干组混合叶片5(参见图9)、若干个排料叶片11;位于进料区域的若干个分段式螺旋叶片采用螺旋排列的方式安装在传动搅拌轴上,且叶片的角度和高度可调(参见图3);位于混合区域的径向垂直叶片组与混合叶片组采用间隔布置的方式安装在搅拌轴上,将混合筒体内腔分割为若干个混合区域,每一径向垂直叶片组包括至少两片环绕搅拌轴本体均布的径向垂直叶片3,每一混合叶片组包括至少三片环绕搅拌轴本体均布的混合叶片5;位于排料区域的若干个排料叶片11以环绕搅拌轴本体、并以轴向平行排布的方式安装在搅拌轴上;位于混合筒体进料端的固体进料口6以切向设置,使得进料方向与搅拌切向方向一致;位于混合筒体进料端上部的液体进料口以垂直方式设置,位于混合筒体进料端的下部的液体进料口以切向设置;筒体出料端正下方设置固液混合体排料口8,上部设置排气口和视镜口。本发明中将完成物料充分混合的时间设置为不同值,将混合装置分成若干个区域,推进物料混合输送的时间,提高混合均匀度,降低因混合不均匀导致纤维固含量不均、形成白芯等问题。22.本发明中位于排料区域的四个排料叶片11以轴向平行排布方式安装在搅拌轴上(即排料叶片立面与搅拌轴的轴线相平行),每两相邻的排料叶片径向角度设置为90°,且呈轴向错位布置;固液混合体排料口8前部设置堰板12,与进料端板和夹套结构的混合筒体2形成恒温槽,使得物料与溶剂充分混合(参见图6)。23.本发明中径向垂直叶片组将混合筒体内腔由进料端至出料端依次分割为初混区、主混区、辅助混区,径向垂直叶片顶部与筒体内壁之间的间隙设置在5-20mm,所述初混区是由间隔布置的两组径向垂直叶片3和两组混合叶片5构成,主混区是由间隔布置的四组径向垂直叶片3和四组混合叶片5构成,辅助混区是由间隔布置的两组径向垂直叶片3和一组混合叶片5构成(参见图4),叶片与叶片的间距设置在100-400mm。24.所述的分段式螺旋叶片4螺距设置在50-300mm,叶片径向角度设置在10°~45°,叶片与叶片的间距设置在50-200mm。25.位于初混区的混合叶片5以与搅拌轴轴线相垂直的方式设置;位于主混区、辅助混区内的混合叶片5的径向角度设置在10°~45°,且每组混合叶片中每相邻的混合叶片的径向角度相反,使混合物料在输送区内阶梯型速度推进,延长混合时间,提高了混合均匀度,并使固体物料与液体物料相遇后,在混合区内完成“朝拜”式输送混合,提高了混合均匀度,缩短了混合行程。 |

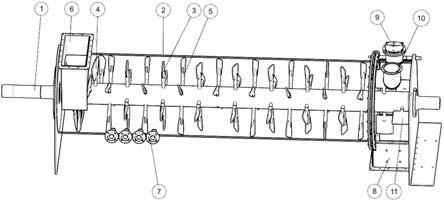

【本文地址】