| 注塑成本分析:关键因素和降低成本技巧 | 您所在的位置:网站首页 › 注塑产品成本计算的公式 › 注塑成本分析:关键因素和降低成本技巧 |

注塑成本分析:关键因素和降低成本技巧

|

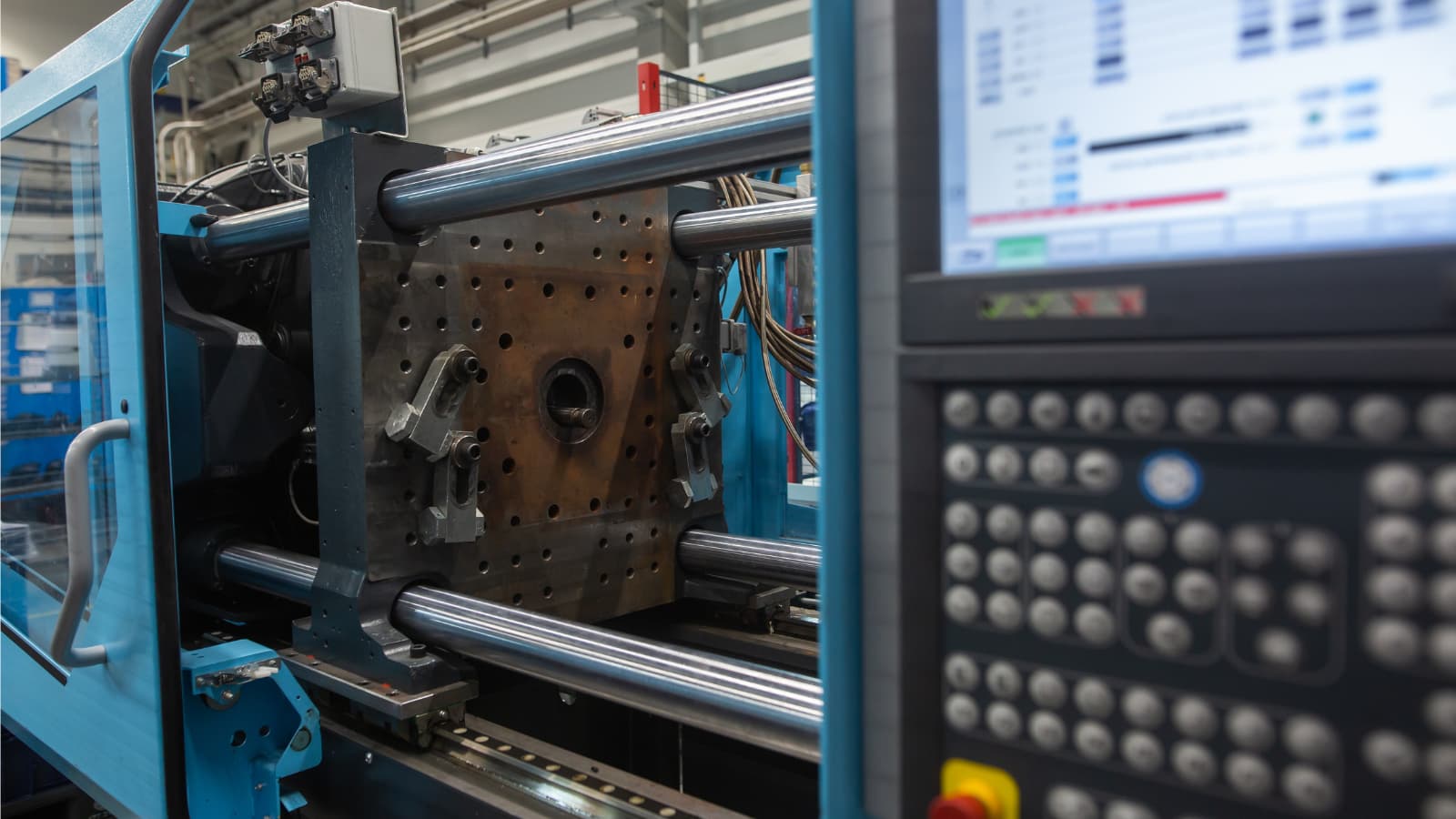

注塑成本是采用该工艺的塑料产品制造商关注的焦点。本文深入探讨了注塑成本的复杂性,阐明了影响总体费用的各种因素。通过阐明这些要素,您可以获得有关优化特定项目成本的宝贵见解。 注塑工艺是一个昂贵的工艺吗?确定注塑成型是否昂贵并不是一个简单的答案。虽然事实证明该工艺对于塑料零件的大规模生产来说具有成本效益,但由于机器价格高昂,初始设置成本可能很高。 尽管如此,总体制造成本随着生产规模的扩大而下降。因此, 注塑成型 被广泛认为是批量生产塑料零件的经济有效的解决方案,随着数量的增加,每个零件的价格下降。 总之,产量越高,每个零件的成本就越低。 影响注塑成本的关键因素

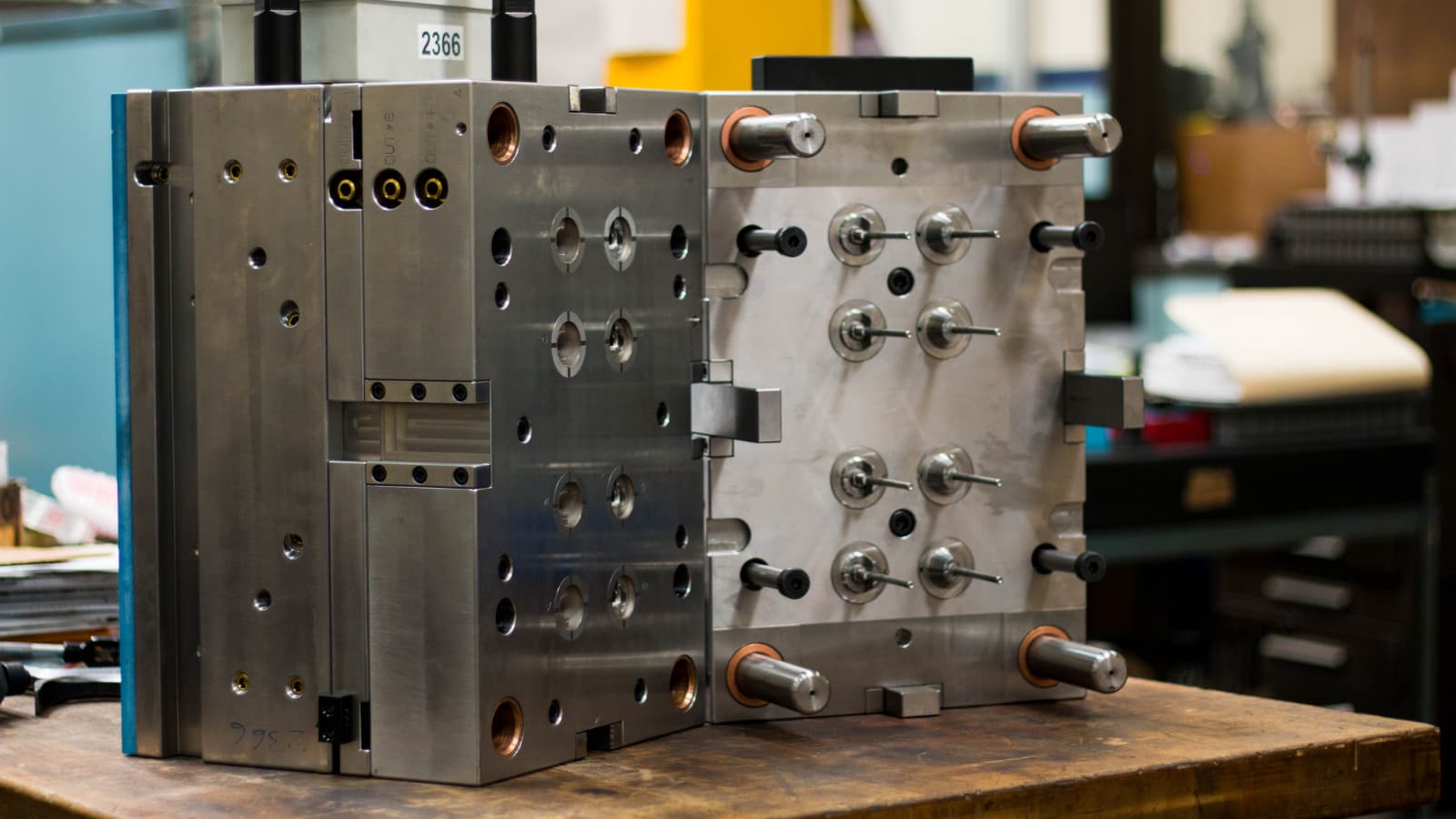

有几个因素直接影响您的成本,了解这些关键要素对于优化项目的财务方面至关重要。 零件成本 零件尺寸较大的零件需要更多的材料,从而导致原材料费用更高。他们还需要更大、更耗能、周期时间更长的机器,从而降低了生产效率。随着零件尺寸的增加,保持精度变得更具挑战性,可能需要先进、成本更高的工艺。此外,较大的零件会产生更多的废物,特别是在产生多余材料的流道系统中,从而进一步提高成本。 零件复杂度复杂的设计通常需要具有更精细细节的复杂模具,从而增加了初始模具费用。他们可能还需要先进的机械和 更严格的公差,导致更高的运营成本和更长的生产时间。由于额外的冷却和设置要求,复杂的塑料成型零件通常会导致循环时间增加,从而降低整体制造效率。此外,缺陷的可能性随着复杂性的增加而增加,导致浪费和返工率更高。 可制造性零件设计设计良好的零件可以减少材料使用、简化模具设计并缩短周期时间,所有这些都可以降低制造费用。优化壁厚、保持均匀性并最大限度地减少底切可以提高生产流程的效率并减少材料浪费。相反,复杂的几何形状和不良的 DFM 可能会导致模具调整增加、缺陷率升高和生产周期延长。 模具成本注塑成型过程中产生的模具成本取决于制造模具时使用的机加工工艺、使用的材料、模具复杂性和模具型腔尺寸。 模具制造工艺的选择: 3D打印: 非常适合原型设计和复杂设计,但可能缺乏大规模生产的耐用性。 数控加工: 提供精确性和多功能性,但可能非常耗时并且可能产生更高的成本。 电火花加工: 适用于复杂的细节,但其效率可能会受到材料硬度和复杂性的影响。该表显示了 3 种工艺的优点、缺点和估计成本。 技术优势缺点预估费用(仅供参考)3D打印– 快速原型制作– 复杂的几何形状,无需额外成本– 浪费最少 – 无需工具– 有限的材料选择– 表面光洁度较低– 不适合大批量生产– 机械强度较低每个模具 1,000 – 10,000 美元数控加工- 高精准度– 良好的表面光洁度 – 适用于多种材料– 可从原型扩展到生产– 浪费较多– 复杂的几何形状可能更昂贵– 与 3D 打印相比,交货时间更长每个模具 5,000 美元 – 100,000 美元以上EDM– 非常适合复杂的形状和精细的细节- 高精准度– 良好的表面质量– 加工过程中没有对零件施加力– 过程较慢– 复杂模具的成本较高– 仅适用于导电材料– 工具(电极)的额外成本每个模具 10,000 美元 – 100,000 美元以上 模具材料的选择:模具材料的选择会影响前期投资和制造过程的整体效率。模具材料的成本和耐用性各不相同,有铝和 3D打印模具 提供较低的前期费用,适合小批量生产。 相比之下,大批量生产通常需要由钢等坚固材料制成的模具,这会产生更高的初始成本,但可以延长模具寿命并最大限度地降低单位生产成本。因此,模具材料的选择成为平衡注塑操作中的短期支出与长期效率和成本效益的战略决策。 以下是业内最常见的两种模具材料选择: 钢材: 耐用且适合大批量生产,但初始投资较高。 铝: 重量轻、防锈且经济高效,使其适合某些应用。 模具复杂性:更复杂的模具,其特征在于复杂的特征、底切或复杂的几何形状,由于制造复杂性增加,通常涉及更高的模具成本。这些模具需要专门的加工和更长的生产时间,导致前期费用增加。 相比之下,具有较少复杂特征的更简单的模具设计可以降低模具成本,使其成为更具成本效益的选择,特别是对于不需要复杂特征的应用。在设计要求和成本考虑之间取得平衡对于优化注塑费用至关重要。 模具型腔尺寸:较大的模具型腔能够容纳更多的材料体积并在每个周期中生产更重要的零件,通常需要更坚固且因此更昂贵的模具。 另一方面,由于材料使用量减少和模具结构更简单,较小的模具型腔通常更具成本效益。模具型腔尺寸的选择应符合生产要求,因为优化型腔尺寸和零件尺寸之间的正确平衡可以节省材料消耗和模具费用。 材料成本

选择特定材料(例如高性能塑料)通常会导致费用增加。然而,优化设计和制造工艺以减少材料浪费可以显着降低总体成本。虽然采用可回收材料可能会导致初始费用适度增加,但它为更可持续的做法铺平了道路,并且随着时间的推移可能会证明经济上是有利的。 下表显示了价格如何 常见塑料材质 彼此不同。 材料预计成本(美元/公斤)聚丙烯(PP)1.50 - 3.50ABS2.00 - 4.50尼龙2.80 - 5.00聚碳酸酯3.00 - 6.50高抗冲聚苯乙烯 (HIPS)1.80 - 3.20Acrylic2.50 - 4.00聚乙烯(PE)1.20 - 2.50热塑性橡胶2.00 - 4.00聚甲醛(POM)2.50 - 4.50热塑性聚氨酯 (TPU)3.00 - 6.00注意:这些成本是近似值,可能会根据数量和区域市场状况等因素而有所不同。 生产量产量影响所需的注塑原材料的量、注塑机的复杂程度以及注塑模具的强度/耐用性/其他机械性能。产量分为三大类: 1 – 小批量生产该类别需要简单的模具,通常由铝或 3D 打印材料等经济高效的材料制成。此外,它需要最少的原材料和不太先进的机械,从而导致整体注塑成本较低。然而,在小批量生产情况下,单位零件的成本往往较高。 2 – 中批量和大批量生产这将需要一个由钢制成的坚固的注塑模具,因为它的预期寿命长,需要多种材料,如果可能的话,还需要一台精密的机器。这会增加注塑成本。然而,高成本将分摊到各个零件上,从而降低每个零件的制造成本。值得注意的是,大批量生产中每个零件的成本分配高于中批量生产。因此,他们的每个零件的制造成本较低。 设备费用

成型过程中使用的设备是独特的。机器的成本取决于尺寸及其复杂程度(通常以自动化程度来衡量),其范围为 10000 美元(小型)或更少,适合 小批量注塑 至 200,000 美元(大),适合大批量注塑。中型成型机(50,000美元或以上)也可以定制用于中型成型。此外,您还需要考虑以下类型的注塑机及其对成本的影响: 液压注塑机: 液压成型机在成型过程中使用液压泵来控制机器。 它们具有高耐用性、一致的喷射和喷射以及可承受的初始购买成本。 然而,它们消耗过多的能量并且不精确。 电动注塑机: 电动注塑机在成型过程中使用电伺服电机来控制机器。 它们消耗更少的能量,准确,操作和维护成本低,并且易于使用。 然而,它们需要高额的初始投资成本并且需要日常维护。 混合注塑机: 混合注塑机是这两种机器的组合。 它们的特点是节能、高精度和可重复性。 然而,由于使用液压泵和电动机,它们需要大量维护程序,并且初始投资成本非常高。企业不是购买机器,而是将项目外包给注塑服务提供商。因此他们不再需要承担高昂的机器购买费用,而是需要承担服务提供商的服务费用。 人工成本人工成本包括与人工操作员相关的多项成本: 设置成本包括配置和设置注塑机的成本。 由于此类过程所需的准确性和技术专业知识,因此需要花费很多时间。 维修成本包括在成型过程中更换有故障的零件、工具和多个组件。 尽管注塑机大部分时间都是自动化的,但操作员成本是必不可少的。 表面处理表面精加工包括退火、喷砂、粉末涂层等工艺,在这些工艺中零件会增加其美观性或功能性。它们与注塑工艺本身是分开的。然而,许多服务提供商将为使用它们进行注塑和表面处理的客户提供折扣。此外,还有一些辅助服务,可以是制造工艺(例如机械加工和钻孔)、组装服务(例如声波焊接)和装饰(例如移印),这会增加注塑成本。 注意:并非所有零件都需要表面精加工或其他辅助服务。因此,您应该确保您需要此类服务来提高整体生产效率并减少材料浪费。 零件包装零件包装成本取决于包装是面向消费者的(即可识别的且短跨度的)还是成本更高的运输包装。面向消费者的包装适用于即用型产品。然而,较大的制造商可以使用自动包装,这可以减少损坏并减少错误。 零件检验要求零件检验成本可以是专门的或标准的。 一方面,标准检验是一个内部流程,需要经过培训的人员检查零件缺陷(外观缺陷或关键缺陷),并由质量验证团队确定可能的原因。 另一方面,专业检验涉及邀请专业工程师对产品进行检验。 因此,专业认证的费用更高,有时注射服务提供商会收取费用提供认证。 降低注塑成本的最佳实践

有几种最佳实践可以在不影响质量的情况下最大限度地降低注塑成本。通过战略性地实施这些实践,企业可以实现具有成本效益的生产并提高整体效率。 简化模具设计简化的模具设计有助于缩短成型过程的周期时间,提高生产效率并降低制造成本。他们还通过降低废品率和减少废料来最大限度地减少材料浪费。此外,更简单的模具更容易维护,从而延长其使用寿命并降低维修和更换的频率和成本。 为了简化模具设计,消除不必要的特征、优化零件几何形状并考虑使用标准化组件至关重要。利用 CAD 和 CAM 工具可以帮助识别和去除多余的元素,确保高效的模具设计而不影响产品质量。 减少不必要的零件特征这种方法简化了模具设计,从而降低了制造成本,因为复杂模具的生产成本更高。此外,降低零件复杂性意味着减少材料使用,从而直接节省成本。此外,更简单的设计可以缩短成型周期,提高生产率并减少劳动力和能源支出。这也导致模具的维护要求较低。重要的是,这种简化的设计通常会产生结构完整性更高且质量稳定的零件,从而降低出现缺陷的可能性。 为了有效减少不必要的特征,彻底的设计审查至关重要,重点是优化零件几何形状的功能和可制造性。这可能涉及重新评估某些美学元素的必要性,将多个组件整合为一个更有效的设计,或修改零件尺寸以消除冗余或非关键方面。目标是在零件的功能要求和生产成本效益之间实现最佳平衡。 优化材料选择虽然高性能塑料可能具有特定的优势,但它们通常价格较高。分析零件的功能要求并选择满足这些需求的经济高效的材料可以在不影响质量的情况下节省大量成本。 消除化妆品外观在某些应用中,零件的外观对其功能可能并不重要。选择放弃复杂的装饰细节可以加快生产周期并降低模具复杂性,最终有助于降低成本。这种做法对于美观程度次于功能的零件尤其重要。 重复使用模具最大限度地延长模具的使用寿命是注塑成型中一种经济有效的方法。在多次生产中重复使用模具有助于在更大的生产量中分配模具成本,从而降低每个零件的成本。定期维护和小心处理模具可以延长其使用寿命,为制造商提供长期的成本效益。 选择嵌件成型嵌件成型涉及在注射之前将预成型部件或嵌件放入模具中。该技术允许将多个零件集成到单个成型工艺中,从而减少了额外组装步骤的需要。当然,单步过程意味着更短的机器运行时间以及更少的重复和循环次数。此外,您也不必将单独设计的零件组装在一起,这又会节省时间。通过整合制造步骤,嵌件成型可以节省时间和成本。 注塑成本估算器 – 获得有竞争力的报价通过信任正确的注塑成型服务,可以实现优质的注塑成型零件和经济高效的流程。在 RapidDirect,我们提供 定制塑料注塑服务 帮助您根据您的要求制作不同的塑料原型或真实零件。 请导航至我们的在线报价平台并上传注塑 CAD 文件以获得快速报价。我们的报价流程从开始到结束都是全面的,涉及配置不同的材料、饰面、数量等。此外,我们将确认模具的 DFM 分析,以便您获得最准确的零件。 我们有多种塑料材料选择,使用严格和流线型的选择过程和工程团队,可以提供专业的设计建议和材料选择。 我们高度成熟的制造能力和网络使我们能够确保高质量的模具和塑料零件。 立即上传您的设计,以具有竞争力的价格获得即时报价和免费 DfM 分析。 注塑成本分析示例认识到定价波动的性质以及注塑成本估算在项目中发挥的重要作用,我们精心制作了一个说明性示例,以帮助更好地理解成本估算过程。 小批量生产中等音量高音量生产量1005,000100,000加工成本$100$3,000$20,000每个零件的材料成本0.5 美元/份0.5 美元/份0.5 美元/份每个零件的人工成本2.5 美元/份1.5 美元/份1.5 美元/份所需设备3D打印机、小型注塑机大中型注塑机大型注塑机模具类型3D打印模具铝、钢模具铝、钢模具总生产成本$400$13,000$170,000每个零件的成本$4$2.6$1.7 结论了解注塑成本有助于优化制造过程。这可以通过了解不同的因素和要素来实现,本文讨论了您需要了解的有关注塑成本及其使用方法的所有信息。正在寻找注重质量的注塑服务提供商?在 RapidDirect,我们以具有竞争力的价格提供最好的产品。 |

【本文地址】