| 橡胶与金属(或塑胶、纤维)黏合问题 | 您所在的位置:网站首页 › 塑胶和金属如何有效粘合在一起 › 橡胶与金属(或塑胶、纤维)黏合问题 |

橡胶与金属(或塑胶、纤维)黏合问题

|

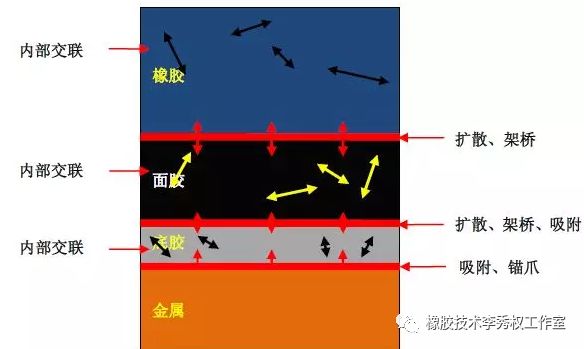

为保证最终制品的性能和使用寿命,目前主要的橡胶和金属都是通过热硫化粘接工艺进行复合,即在橡胶硫化过程中使得胶粘剂和橡胶以及金属发生物理以及化学反应从而产生粘接。热硫化胶粘剂就是在橡胶硫化过程中与基材产生粘接的材料。 双涂型胶粘剂可以分为底涂胶和面涂胶,底涂胶主要功能是与基材产生粘接,面涂胶主要功能是与弹性体产生粘接,此外底面胶在热硫化过程中也要产生粘接。考虑到硫化后界面层应力分布情况,通常硫化后底涂胶模量介于橡胶和金属之间但更接近技术,而面涂胶硫化后模量更接近与硫化后的橡胶模量。 单涂型胶粘剂在热硫化过程中即可以保证和橡胶的粘接,同时也可以保证和金属的粘接,但通常单涂型胶粘剂在存储稳定性以及制品性能方面弱于双涂型体系。

橡胶类型的影响 不饱和度: 不饱和度高,极性高的橡胶,易粘接 粘接性Adhesion Index: NBR > CR > SBR > NR > BR > IIR > EPDM 非二烯烃弹性体: 无硫、无促进剂硫化(如过氧化物硫化)时,含有高比表面积填料易粘接; 含增塑剂、软化油、蜡等,对粘接不利。 弹性体混合物:弹性体混合物并未互溶,而是一种弹性体以连续相或分散相分布在另一种弹性体中,导致混合弹性体中某一种较易硫化,结果对粘接影有很大影响。 例如:NBR+NR混合弹性体比NBR难粘 硫化体系的影响 硫化剂: 一般硫磺含量较高的橡胶容易粘接 不同硫化体系的弹性体粘接: 常规硫化体系优于半硫化体系; 半硫化体系优于有效硫化体系(低硫高促硫化体系); 硫黄硫化优于其他硫化体系,如过氧化物硫化体系、双酚A硫化体系、胺硫化体系等。 促进剂: MBT(2-硫醇基苯并噻唑):易粘接 ZDMC(二甲基二硫代氨基甲酸锌)、TMTD(二硫化四甲基秋兰姆):难粘接,尤其是在有效硫化体系、半有效硫化体系中时。 防焦剂: 量大难粘,<0.15%易粘接 填料: 填料的类型与用量是关键因子。 炭黑一般在40-80份较易粘接;炭黑主填料的橡胶含3-5份白炭黑较易粘接。 弹性体不用炭黑,而使用粘土、白炭黑,其趋势与炭黑相同。 增塑剂种类及含量的影响 增塑剂: 增塑剂需谨慎使用,含量不宜超过20phr。 油、增塑剂不利于粘接;尤以酯类增塑剂为甚,酯类增塑剂应低于10phr。 (1)蜡、油:迁移到弹性体表面造成粘接困难。包括:低分子量聚烯烃、芳香油、脂肪酸酯。 (2)增塑剂:邻苯二甲酸酯,对粘接不利;但高比表面积的填料如白炭黑能中和邻苯二甲酸酯的负面作用。 抗(臭)氧剂: 抗臭氧剂、抗氧剂量大对粘接不利; 对苯二胺型抗(臭)氧剂对粘接不利。 焦烧期的影响: 焦烧期长有利于粘 门尼粘度的影响: 门尼粘度低有利于粘接 硫化胶硬度的影响: 邵氏A45~A85之间,易粘接 橡胶与金属的粘接是一个相对复杂的过程,需要橡胶、金属、胶黏剂以及工艺各方面有机结合才能达到最理想的效果。 提高橡胶粘合性的5个办法 橡胶制品是以天然胶、合成胶或者再生胶为原料加工而成的制品,可以被应用到各行各业;在实际的生产中,很多橡胶制品都是使用两种或两种以上胶料以某一种胶料为主加工而成的,因此胶料之间需要有良好的粘合性,包括自粘性和互粘性,粘合性不好直接影响橡胶制品的使用性能,比如汽车轮胎,在某些橡胶制品生产中需要采取一定的措施提高胶料粘着性。 1、使用高粘性橡胶生产橡胶制品过程中,胶料本身的粘性对橡胶制品粘合性影响最大,因此选择高粘性的橡胶是提高橡胶粘合性的基础;从分子结构上看,橡胶分子链越柔顺、活性越高、生胶的强度越大、粘性越好,一般天然胶和顺丁胶的粘性较好;其他胶种的橡胶制品在生产时还可以添加少量与其粘合性较好的天然胶或者顺丁胶。 2、选择补强性能高的橡胶填料补强性能好的橡胶填料可以提高未硫化橡胶的格林强度(格林强度:未硫化橡胶的拉伸强度)但是填料用量过多又会导致胶料变干,橡胶之间的粘合性下降,因此使用补强性填料提高橡胶粘合性的时候一定要合理控制用量。 3、添加适量增粘树脂:增粘树脂是指能够提高橡胶材料粘性的小分子化合物,最主要的作用就是增加橡胶制品粘合性,萜烯树脂、石油类树脂、酚醛树脂、古马隆等都是提高未硫化胶料粘合性的理想材料。 4、加入软化剂:橡胶制品在生产过程中,软化剂可以扩大橡胶大分子之间的空隙,提高橡胶分子链的活动性,缓解由于橡胶填料过量而导致胶料发干的问题,有效提高橡胶粘合性。 5、控制橡胶制品喷霜概率:橡胶制品喷霜是橡胶制品生产中经常会遇到的问题,喷霜之后的橡胶制品表面光泽度被破坏的同时还会导致胶料粘合性大大降低,因此缓解橡胶制品喷霜也可以从另一方面提高橡胶制品粘合性。 改善橡胶制品粘合性的方法有很多,您有什么好建议吗?在实际生产中,采取上述办法提高胶料粘合性的同时还需要考虑这些办法对胶料的各项机械性能的影响,综合考虑,做到在提高橡胶粘合性的同时不影响胶料的其他性能和橡胶制品使用寿命。 胶黏剂失效三大原因胶黏剂耐老化性能与所处环境对使用寿命有影响 老化原因:热、光、氧、介质、污染物易引起聚合物分子链破坏,氧化和水解是两类主要断裂化学键的化学反应。一般来说,热、光、氧主要使老化加剧,对于水、化学介质、温度、盐雾、应力可引起粘结界面强度降低; 老化的外观表现:变色、龟裂、起皱、膨胀、分层、溶胀、开裂、发粘、硬脆等; 老化力学性能的变化:粘结强度降低、柔韧性变差、伸长率降低。 环境应力对胶黏剂的影响: 应力的存在会降低使用寿命。外应力和内应力的存在会使界面粘结强度降低,尤其在高温情况或动态应力情况下,易使胶黏剂发生内聚力破坏或界面破坏,再或混合破坏,从而导致胶黏剂失效。 基材不同,胶黏剂使用寿命不同 一般情况,金属、玻璃(极性大、亲水性强)基材相比于塑料、橡胶(非极性、疏水性材料)类基材,胶黏剂使用寿命更低。 主要原因:极性表面易吸附极性物质,漆膜中含有极细的毛细管,水分子很小、具有强极性与极佳的渗透、扩散性能,水可在毛细管作用下进入粘接界面,水的长期作用可使胶黏剂水解或胶层膨胀变形,使粘结强度下降。 固化工艺对胶黏剂使用寿命有影响 胶黏剂通过控制固化温度和固化时间,可提高固化度,从而提高交联程度,可一定程度提高粘结强度、耐辐射性能;另一方面在高温情况下,胶黏剂可能与界面形成化学键,使粘结界面更为牢固。因此,提高固化度和一定程度的高温可提高胶黏剂使用寿命,但同时要注意温度也可引起老化,所以对温度的设置以及固化时间的控制需由试验具体数据总结得出。 胶黏剂的6大粘合机理 聚合物之间,聚合物与非金属或金属之间,金属与金属和金属与非金属之间的胶接等都存在聚合物基料与不同材料之间界面胶接问题。粘接是不同材料界面间接触后相互作用的结果。因此,界面层的作用是胶粘科学中研究的基本问题。诸如被粘物与粘料的界面张力、表面自由能、官能基团性质、界面间反应等都影响胶接。胶接是综合性强,影响因素复杂的一类技术,而现有的胶接理论都是从某一方面出发来阐述其原理,所以至今全面唯一的理论是没有的。 吸附理论 人们把固体对胶黏剂的吸附看成是胶接主要原因的理论,称为胶接的吸附理论。理论认为:粘接力的主要来源是粘接体系的分子作用力,即范德化引力和氢键力。胶粘与被粘物表面的粘接力与吸附力具有某种相同的性质。胶黏剂分子与被粘物表面分子的作用过程有两个过程:第一阶段是液体胶黏剂分子借助于布朗运动向被粘物表面扩散,使两界面的极性基团或链节相互靠近,在此过程中,升温、施加接触压力和降低胶黏剂粘度等都有利于布朗运动的加强。第二阶段是吸附力的产生。当胶黏剂与被粘物分子间的距离达到10-5Å时,界面分子之间便产生相互吸引力,使分子间的距离进一步缩短到处于最大稳定状态。 根据计算,由于范德华力的作用,当两个理想的平面相距为10Å时,它们之间的引力强度可达10-1000MPa;当距离为3-4Å时,可达100-1000MPa。这个数值远远超过现代最好的结构胶黏剂所能达到的强度。因此,有人认为只要当两个物体接触很好时,即胶黏剂对粘接界面充分润湿,达到理想状态的情况下,仅色散力的作用,就足以产生很高的胶接强度。可是实际胶接强度与理论计算相差很大,这是因为固体的力学强度是一种力学性质,而不是分子性质,其大小取决于材料的每一个局部性质,而不等于分子作用力的总和。计算值是假定两个理想平面紧密接触,并保证界面层上各对分子间的作用同时遭到破坏时,也就不可能有保证各对分子之间的作用力同时发生。 胶黏剂的极性太高,有时候会严重妨碍湿润过程的进行而降低粘接力。分子间作用力是提供粘接力的因素,但不是唯一因素。在某些特殊情况下,其他因素也能起主导作用。 化学键形成理论 化学键理论认为胶黏剂与被粘物分子之间除相互作用力外,有时还有化学键产生,例如硫化橡胶与镀铜金属的胶接界面、偶联剂对胶接的作用、异氰酸酯对金属与橡胶的胶接界面等的研究,均证明有化学键的生成。化学键的强度比范德化作用力高得多;化学键形成不仅可以提高粘附强度,还可以克服脱附使胶接接头破坏的弊病。但化学键的形成并不普通,要形成化学键必须满足一定的量子化`件,所以不可能做到使胶黏剂与被粘物之间的接触点都形成化学键。况且,单位粘附界面上化学键数要比分子间作用的数目少得多,因此粘附强度来自分子间的作用力是不可忽视的。 弱界层理论 当液体胶黏剂不能很好浸润被粘体表面时,空气泡留在空隙中而形成弱区。又如,当中含杂质能溶于熔融态胶黏剂,而不溶于固化后的胶黏剂时,会在固体化后的胶粘形成另一相,在被粘体与胶黏剂整体间产生弱界面层(WBL)。产生WBL除工艺因素外,在聚合物成网或熔体相互作用的成型过程中,胶黏剂与表面吸附等热力学现象中产生界层结构的不均匀性。不均匀性界面层就会有WBL出现。这种WBL的应力松弛和裂纹的发展都会不同,因而极大地影响着材料和制品的整体性能。 扩散理论 两种聚合物在具有相容性的前提下,当它们相互紧密接触时,由于分子的布朗运动或链段的摆产生相互扩散现象。这种扩散作用是穿越胶黏剂、被粘物的界面交织进行的。扩散的结果导致界面的消失和过渡区的产生。粘接体系借助扩散理论不能解释聚合物材料与金属、玻璃或其他硬体胶粘,因为聚合物很难向这类材料扩散。 静电理论 当胶黏剂和被粘物体系是一种电子的接受体-供给体的组合形式时,电子会从供给体(如金属)转移到接受体(如聚合物),在界面区两侧形成了双电层,从而产生了静电引力。 在干燥环境中从金属表面快速剥离粘接胶层时,可用仪器或肉眼观察到放电的光、声现象,证实了静电作用的存在。但静电作用仅存在于能够形成双电层的粘接体系,因此不具有普遍性。此外,有些学者指出:双电层中的电荷密度必须达到1021电子/厘米2时,静电吸引力才能对胶接强度产生较明显的影响。而双电层栖移电荷产生密度的最大值只有1019电子/厘米2(有的认为只有1010-1011电子/厘米2)。因此,静电力虽然确实存在于某些特殊的粘接体系,但决不是起主导作用的因素。 机械作用力理论 从物理化学观点看,机械作用并不是产生粘接力的因素,而是增加粘接效果的一种方法。胶黏剂渗透到被粘物表面的缝隙或凹凸之处,固化后在界面区产生了啮合力,这些情况类似钉子与木材的接合或树根植入泥土的作用。机械连接力的本质是摩擦力。在粘合多孔材料、纸张、织物等时,机构连接力是很重要的,但对某些坚实而光滑的表面,这种作用并不显著。返回搜狐,查看更多 |

【本文地址】