| 总结的钣金厂喷塑缺陷大全,干货搜藏好! | 您所在的位置:网站首页 › 喷涂喷塑喷粉 › 总结的钣金厂喷塑缺陷大全,干货搜藏好! |

总结的钣金厂喷塑缺陷大全,干货搜藏好!

|

2.喷枪移动不均匀. 3.涂料浓度不够. 4.操作员思想不集中. 改善措施 1.涂层控制在60-100um以内. 2.参照标准移动喷枪速率. 3.掌握冬天与夏天的浓度. 4.固定移动喷枪遍数. 三.针孔:涂层表面上以看见类似针刺成的微小孔.

原因 1.涂物混入杂物. 2.涂料混入水或油. 3.底材处理不当,原子灰未干. 4.涂料超过保质期. 5.喷枪电压过高,造成涂层击穿产生针眼 6.涂层太厚 7.涂层没有充分固化 改善措施 1.涂料开盖后加以密封. 2.检查气管,油水分离器完好. 3.检查底材有无杂物. 4.检查涂料与保质期. 5.调节喷枪电压 6.控制喷涂厚度在60-100um 7.控制固化温度195+/-15°C 四.起泡/气泡:有气泡或无附着力的喷涂区域。

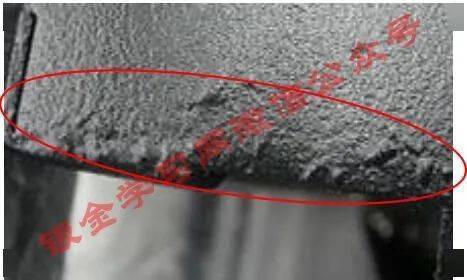

原因 1.涂料混入其它液体. 2.在没有干透涂刷. 3.涂料急刷加热. 4.凹处积聚药水未除尽. 5.电镀品未烘烤. 6.底层粘有其它胶纸. 改善措施 1.加入适当抗油剂,削泡剂. 2.具有时间间隔或预热. 3.调整烘烤温度. 4.高温烘烤或打底. 5.高温烘烤后喷涂. 6.严格检查或溶剂擦洗. 五.粗糙/沙粒:沙粒状,用手触摸有沙粒粗糙感

原因 1.涂料研磨不够细. 2.喷涂距离太远. 3.浸磷后表面漂浮的沙粒未清洗干净 4.喷枪堵塞或气流不畅 5.喷枪雾化不佳 6.喷粉房内有粉末滴落,有其它杂物污染工件表面 改善措施 1.选择细度小的涂料. 2.控制距离在标准之内. 3.喷涂前检查产品表面有无异物及时清理掉,再进行喷涂 4.清洗喷枪,调节喷枪气压 5.调节喷枪气压 6.定时清洁喷房内杂物,保持干净 六.异色点/毛屑:喷涂面上的外来物.

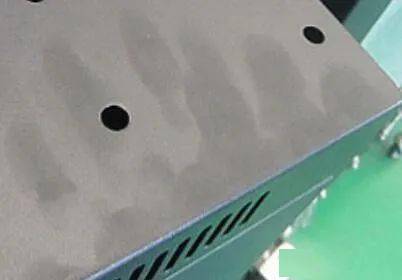

原因 1.粉末混入杂物. 2.周边环境灰尘过多. 3.烤炉灰尘过多. 4.喷枪未处理干净. 1.周边环境灰尘太多. 2.补风设备未清理. 3.没戴劳保用品. 改善措施 1.更换新粉喷涂. 2.定期清进烤炉. 3.定期清进烤炉. 4.用海棉清理喷枪. 1.严格清理周边环境. 2.定期更换补风过滤棉. 3.必须穿戴衣服/帽子. 七.积粉:粉末堆积

原因 1.直角太多粉量过太. 2.回收粉加入过多,电压低. 3.喷涂方法不正确. 改善措施 1.适当调整电压吐出量,雾化. 2.按比例适当加入回收粉. 3.提高喷涂技能. 八.桔皮:喷涂面因涂料附着力差而导致起皱,象桔子皮样的外观.

原因 1.预热温度过高. 2.涂层过厚. 3.被喷物表面不平整. 改善措施 1.控制被喷物不超过40℃之间. 2.控制涂层在标准范围内60-100um. 3.被喷物要求表面平整光滑. 九.灰尘/油污:在制造过程中产生并留在零件表面上的赃污(未清洗)。

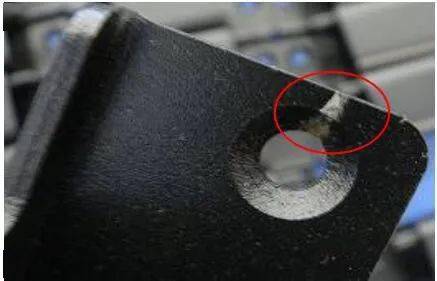

原因 1.喷涂线上的润滑油滴落在产品上. 2.操作员手套沾有油污. 改善措施 1.每天生产前先检查流水线上润滑油状况,保持在不滴落状态 2.操作员手套每天更换一双 十.挂钩印:喷涂线悬挂产品用的钩子喷涂后造成的印迹

原因 1.挂钩上的粉末没有清理掉 2.挂钩角度已变形,贴紧产品 改善措施 1.上挂前确认挂钩是经过燃烧清除粉末的挂钩 2.上挂前检查挂钩使用正确,没有贴在产品表面 十一.水印:水滴干枯后的印迹,通常出现在产品悬挂的底部

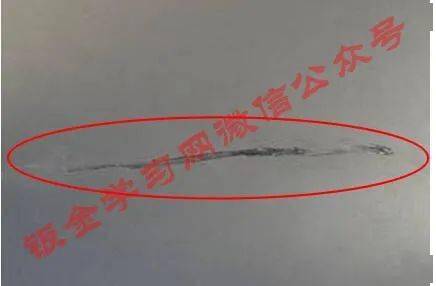

原因 1.水滴印是料件经过前处理后料件滞留时间过久,干燥慢,没有及时烘烤干 2.前处理最后一道水洗使用时间太久,没有更换 改善措施 1.经过前处理时料件容易积水的产品,用气枪吹一遍,加速除去积水,使其尽快干燥 2.前处理最后一道水洗每周更换一次 十二.磨痕/刷痕/划痕:由尖锐物件在零件表面造成的沟痕,指甲能够感受到.

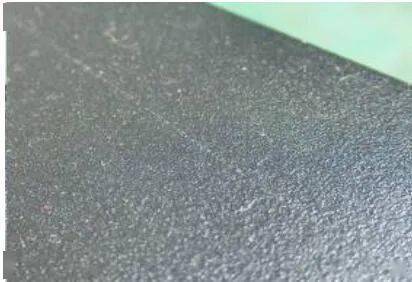

原因 1.异色刮伤,有沟槽状,颜色不一致的刮伤 2.同色刮伤,有沟槽状,颜色一致的刮伤 1.喷涂后料件未做保护措施,周转搬运时造成摩擦产生 2.装配时桌面不干净,有尖锐物碰撞造成 3.同色刮伤有沟槽状,一般是在喷涂前尖锐物碰撞,或搬运时造成 改善措施 1.喷涂后下料产品用木条或珍珠棉保护产品 2.组装时保持桌面干净整洁,没有尖锐物 3.喷涂前检查产品有无划伤,喷涂前工序在搬运时应注意轻拿轻放 十三.刮痕:浅底的沟槽,指甲不能够感受到

原因 1.同色刮伤,没有沟槽状,颜色一致的刮伤 2.异色刮伤,没有沟槽状,颜色不一致的刮伤 1.组装好的产品组件未做保护措施或保护不合理,周转搬运时造成摩擦产生 2.装配时桌面不干净,有尖锐物碰撞造成 改善措施 1.组装好的产品组件用木条或珍珠棉保护产品,摆放高度不超过1.5m,产品与产品之间没有撞击在一起 2.组装时保持桌面干净整洁,没有尖锐物 十四.脱粉/脱漆:碰撞造成的粉末脱落

原因 1.作业时没有轻拿轻放 2.搬运产品中碰撞到周围物体 改善措施 1.作业时需轻拿轻放 2.搬运产品过程中注意周边物体的碰撞 3.将周边不能撤离的物体加上泡棉保护防止碰撞 十五.凹坑:零件表面弹坑状的缺陷

原因 1.产品碰撞导致凹坑 2.焊点打磨过深导致的凹坑 3.产品意外掉落造成的凹坑 4.焊接电流过大 改善措施 1.搬运产品过程中注意周边物体的碰撞 2.打磨机贴平产品打磨面打磨 3.作业时需轻拿轻放 4.调整焊接电流 十六.手印:在制造过程中产生并留在零件表面上的人的手印.

原因 1.操作员作业时没有佩戴手套 2.手套使用时间过长,脏污太多,不干净 改善措施 1.操作员作业时必须佩戴手套作业 2.操作员发现手套不干净导致产品表面有印迹的应立即更换手套,再进行作业 点击下载 >>510份钣金文档资料 推荐课程:返回搜狐,查看更多 |

【本文地址】