| 碳纳米管制备技术的研究进展 | 您所在的位置:网站首页 › ch4的结构式图片 › 碳纳米管制备技术的研究进展 |

碳纳米管制备技术的研究进展

|

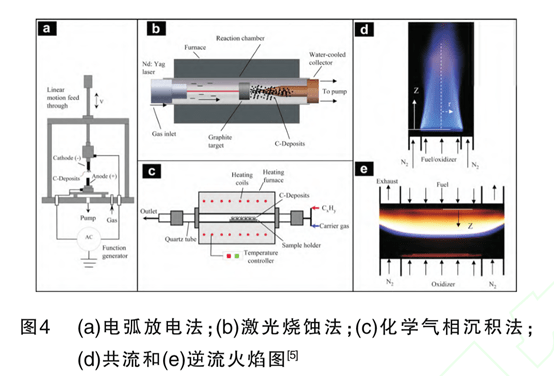

2.2激光烧蚀法 该方法最早由Smalley等发现。在惰性气氛下,通过高能激光使固体石墨汽化来制备碳纳米管(图4b)。相比于电弧放电法,该方法更有利于单壁碳纳米管的生长,并且易于进行生长机理的分析。在该方法中,碳纳米管的产率很大程度上取决于催化剂的种类。Smalley等研究发现,双金属催化剂可以增加碳在金属粒子表面和内部的迁移率,从而加速碳纳米管在金属粒子上的沉积。同时,碳纳米管的直径和产率也受温度的影响。Bandow等研究发现,随着温度从780℃增大到1050℃,碳纳米管的直径从0.81nm增加到1.51nm,并且在850℃条件下得到碳纳米管的最大产率。Takizawa等研究发现,在室温环境下,碳纳米管的产率只有约30%~40%。随着温度的增加,碳纳米管的产率也逐渐增加,同时也伴随着直径的增大。但是,过高的温度反而会使催化剂的活性降低,不利于碳纳米管的生长。Kokai等也得出与上述类似的结论,尽管碳纳米管在室温下也可以合成,但是在较高温度(1200℃)下才能实现最佳的产率(60%)。进一步研究表明,相对于较高的合成温度,较低的温度会导致碳纳米管出现大量的缺陷。 2.3化学气相沉积法 化学气相沉积(CVD)法是将烃类或含碳氧化物引入到含有催化剂的高温管式炉中经过催化分解后形成碳纳米管。与前两种方法相比,CVD法可以在较低温度下合成碳纳米管。CVD法设备主要包括水平反应炉、流化床反应炉、垂直反应炉等。目前最常用的是水平反应炉,如图4c所示。研究表明,CVD法所使用的碳源以及反应温度对碳纳米管的结构有重要影响。He等以CO为碳源,以FeCl3为催化剂前驱体合成了直径为0.7~1.6nm的碳纳米管。在相同条件下,以CH4为碳源合成的碳纳米管则呈现较大的直径分布(1.0~4.7nm)。通过分析发现,在碳纳米管生长过程中,不同碳源以不同的速率供给碳纳米管生长所需的碳,进而影响碳纳米管的手性角度。进一步研究发现,H2是形成较大尺寸碳纳米管的重要因素,高浓度的H2加速了金属的还原,从而导致金属颗粒的快速聚集。Dai等发现H2可以降低CH4的热解速率。少量的H2不足以用来抑制CH4的剧烈热解从而使得大量无定形碳形成,然而,过量的H2会降低CH4的热解反应活性,不足以为碳纳米管的合成提供所需的碳源。温度影响着催化剂的活性和原料分解。随着温度的升高,催化剂活性也相应地提高。然而,过高的温度会使碳源发生快速的分解,致使在催化剂表面形成大量的非晶态碳,从而导致催化剂活性降低。一般多壁碳纳米管生长温度在600~900℃之间。单壁碳纳米管具有较小的半径、较高的曲率和应变能,对于单壁碳纳米管的生长则需要在900~1200℃之间。Zhang等研究发现,对于同样的催化剂,高温有助于较小直径碳纳米管的生长。同时,在温度变化过程中,碳纳米管直径的变化与它的初始生长直径密切相关。对于每个初始直径,都有不同直径变化的概率,但都低于一定范围的最大值。

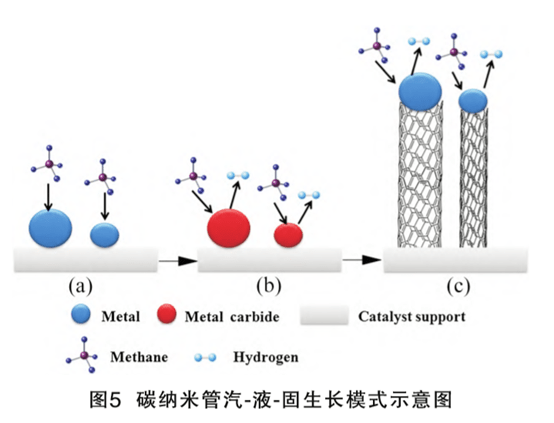

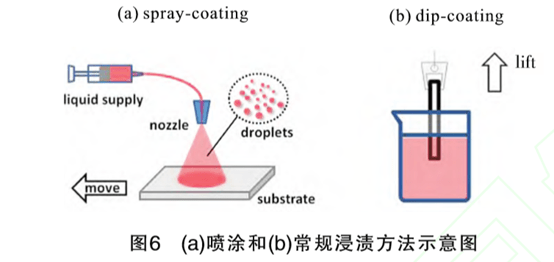

碳纳米管的直径也受催化剂颗粒尺寸的影响(图5)。单壁碳纳米管一般需要直径小于5nm的金属颗粒催化合成。Park等以Fe(CO)5为催化剂合成了尺寸可控的碳纳米管。Fe(CO)5的供给速率决定了铁纳米颗粒的尺寸,平均直径为3、9、12nm的铁纳米颗粒分别合成平均直径为3nm的单壁碳纳米管、7nm和12nm的多壁碳纳米管。Xiang等采用喷涂技术(图6a)制备了直径约为2nm的催化剂颗粒,合成直径范围在1.35~1.85nm的单壁碳纳米管。研究表明,喷涂时间影响催化剂颗粒的大小从而决定碳纳米管的直径。相对于传统的物理浸渍法(图6b),喷涂法合成的碳纳米管直径更小。

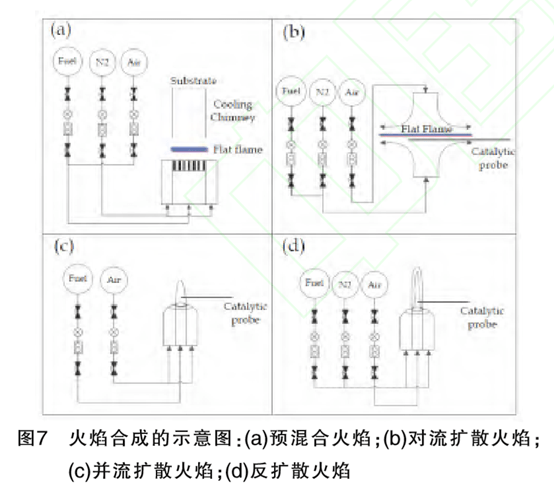

2.4火焰法 火焰法又称为燃烧法,最早应用于炭黑以及二氧化钛等的合成。火焰环境不仅能够提供碳材料成核的化学组分,还可以为碳材料的生长提供所需能量。根据燃料和氧化剂的引入方式可将火焰分为预混合火焰和扩散火焰(图7)。预混合火焰是把燃料和氧化剂经过预先混合后再引入到燃烧器中进行燃烧。与预混合火焰不同,扩散火焰中燃料和氧化剂是分开引入的,通过扩散的方式实现接触,碳纳米管倾向于在火焰的燃料侧形成。常见的扩散燃烧方式有对流扩散火焰、并流扩散火焰和反扩散火焰三种。

2.4.1预混合火焰合成碳纳米管 在预混合火焰中,燃料和氧化剂是预先混合之后再燃烧。与扩散火焰相比,预混合火焰具有可用燃料范围广、不受扩散速率影响、当量比可调等优点。Howard等使用低压C2H2鄄O2鄄Ar预混合火焰在Fe(CO)5的催化下制备了单壁碳纳米管,同时研究了燃烧器上方不同高度催化剂的生长过程,并确定了碳纳米管的形成窗口(燃料当量比在1.5~1.9之间)。同样,Sande等在CH4鄄O2鄄Ar预混合火焰中制备了单壁碳纳米管。通过分析不同位置含铁颗粒的变化历程,证明单质铁是碳纳米管生长的直接催化剂。催化剂种类和反应时间对碳纳米管的合成有重要影响。VanderWal等通过雾化技术制备催化气溶胶,然后通过载气引入到火焰中。该方法得到的催化剂颗粒不仅形貌均匀而且尺寸容易控制,有利于合成尺寸均匀的单壁碳纳米管。同时,VanderWal等还研究了催化剂种类对碳纳米管的选择性合成作用。相比较Fe催化剂颗粒,Ni纳米颗粒在CO鄄H2鄄He火焰中不具有催化活性。在C2H2鄄He火焰中,只有较大的Ni纳米颗粒可以合成多壁碳纳米管/碳纳米纤维。Li等使用涂覆CoCl2的304不锈钢网作为催化剂基板,在C2H2火焰中合成了一系列的碳纳米材料。结果表明,在20s内就能够生长出碳纳米管,其直径一般在20~30nm之间,长度为几微米。当取样时间延长到40s时,取样基板上没有发现碳纳米管产物,表明较长的反应时间会导致碳纳米管产物在高温下再次燃烧。取样高度同样影响产物中碳纳米管的结构。Okada等采用浮动二茂铁蒸汽作为催化剂前驱体合成平均直径为0.92nm的单壁碳纳米管。结果表明,不同的取样高度影响着催化剂与碳源的接触时间。分解后的二茂铁需在约1ms或更短的时间内尽快与碳源接触,否则会形成非活性的Fe或FeOx聚集体。 2.4.2扩散火焰合成碳纳米管 火焰中的管状碳材料最早由Singer报道,早于Iijima发现碳纳米管。数年以后Saito等报道了使用并流扩散火焰合成碳纤维的研究。随后,Yuan等使用CH4鄄O2、C2H4鄄O2和C2H4鄄Air鄄N2扩散火焰在Ni鄄Cr线和预氧化的Co包覆网格的表面合成了碳纳米管。一年后,Yuan等又将Ni鄄Cr鄄Fe线经硝酸处理后生长出更多的碳纳米管。结果显示,在接近催化剂基底的碳纳米管端部都存在催化剂颗粒,这一结果支持了“底部生长”模型。由于催化剂只能单次催化生长,碳纳米管只生长在含有少量催化剂颗粒的不锈钢网格表面。VanderWal等在C2H2扩散火焰中合成了单壁碳纳米管。研究表明,较高浓度C2物种(C2H2)的热解会促进多环芳烃(PAHs)的形成。由于PAHs具有热力学上的稳定性,难以进行催化解离,可使催化剂失活从而不利于碳纳米管的生长。一般火焰环境中烟尘形成的温度在1027~1327℃之间,碳纳米管同样在烟尘区形成。随着燃烧器上方高度的变化,催化剂的活性也随环境温度的变化而改变。Hwang等使用C2H4反扩散火焰,在不同温度下合成不同直径的碳纳米管。当反应温度从1127℃降到627℃时,碳纳米管的直径从20nm增加到60nm。超过1123℃和低于627℃时分别合成了铁纳米棒和碳纳米纤维。Merchan鄄Merchan等使用富氧的对流扩散火焰合成了碳纳米管。研究发现在该火焰中得到的碳纳米管产量较低,且主要存在于富氧环境中。此外,氧化剂一侧的火焰反应区域存在较多的自由基,这对碳纳米管的生长具有促进作用。进一步实验发现,在火焰中加入较低强度的电压(0.3~2.0V)可以得到直径均匀的碳纳米管阵列,进一步增大电压则会导致碳纳米管的结构发生改变(图8)。

尽管不同的火焰类型都能可控制备碳纳米管产物,但也要权衡其各自的利弊关系。比如,扩散火焰可规模化潜力较低。而预混合火焰则存在一定的安全问题,如燃烧回火等问题。因此,通过控制相关参数进行火焰类型的切换是一种潜在的解决方法。 3 典型领域的应用 自1991年被发现以来,碳纳米管以其优异的力学、机械和电化学特性而被广泛研究。这些独特的性质使其在包括催化储氢、二次电池及超级电容器等领域显现出巨大的应用潜力。 3.1催化及储氢材料 得益于独特的一维管状结构,碳纳米管的比表面积高达1587m2/g,使其成为一种性能优异的储氢材料。早在1997年Dillion等就研究了碳纳米管粗产品的储氢性能。程序升温脱附实验发现在130K时其储氢容量达到5%~10%。Mugan等使用GCMC(GrandCanonicalMonteCarlo)法研究了具有不同几何结构三维碳纳米管网的储氢性能。第一性原理计算结果表明增加碳纳米管之间的交联程度会导致碳纳米管表面的氢分子吸附位点减少,进而导致储氢容量降低。而具有较低原子量碱金属的引入能够显著提高碳纳米管的储氢性能。Yuan等以碳纳米管为载体,通过水热法合成MoS2/CNTs复合材料并应用为析氢反应催化剂。通过优化碳纳米管的含量,最终使其达到Pt基催化剂催化水平。 3.2二次电池以及超级电容器电极材料 碳纳米管优异的导电性能使其成为理想的电极材料。Cui等以碳纳米管薄膜作为集流体通过层压工艺制成柔性锂离子电池。该电池厚度只有300μm时就表现出相对较高的能量密度(108mWh/g)。少量碳纳米管的添加能够显著提高材料的导电和机械稳定性,以及活性材料颗粒的均匀分散。研究人员通过优化活性组分与碳纳米管之间的作用力、活性组分的维度、形貌等方法制备得到了一系列性能优异的电极材料。Xiong等采用一步化学气相沉积法将碳纳米管负载在MoS2纳米片上组装成三维多孔结构材料。碳纳米管与MoS2纳米片之间的协同作用有助于形成高效率的离子/电子通道,提高了电极的循环稳定性。将该材料应用于锂离子电池,在100mA/g电流密度时可达1430mAh/g的初始放电容量,并且表现出良好的循环稳定性能。Yue等采用一锅水热法合成CoFe2O4/CNTs复合材料。将该材料应用于超级电容器,在三电极体系中,在电流密度为0.5A/g时,比电容高达1240F/g,即使电流密度增大20倍后,仍可保持75.8%的电容。 4 结语 本篇综述介绍了碳纳米管的生长机理、制备技术及其应用的研究进展。目前在工业级生产中,CVD法已在碳纳米管大规模制备领域逐渐走向成熟。然而,相对于电弧放电法和激光烧蚀法,CVD法在低温下合成的碳纳米管存在较多的缺陷,这使得其实际机械强度和导热系数远低于理论值。同时,由于对设备条件要求苛刻以及高昂的生产成本,电弧放电和激光烧蚀技术难以适应市场。火焰法以其工艺和成本优势已在国外实现了工业化生产,而在国内的研究仍处于萌芽阶段。尽管目前对碳纳米管的制备已经形成了千吨级的年产能,但是由于合成成本高以及后期处理困难而未能在更多领域开展应用。因此,对碳纳米管合成的精确控制,低成本、规模化制备及其应用等方面的研究仍然存在很大空间。本文来源:知网返回搜狐,查看更多 |

【本文地址】