| 设计三维化带来的工艺模式变革浅析 | 您所在的位置:网站首页 › 零件三维模型生产加工过程 › 设计三维化带来的工艺模式变革浅析 |

设计三维化带来的工艺模式变革浅析

|

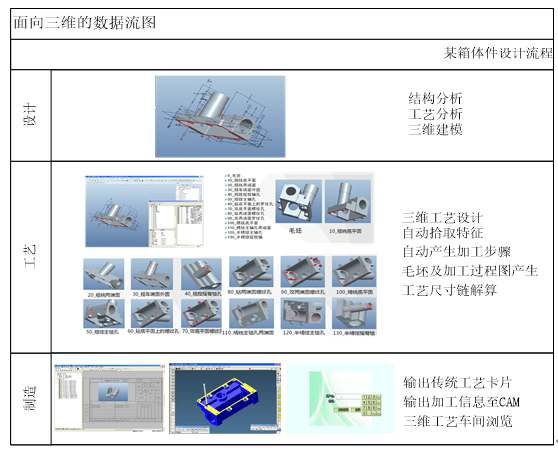

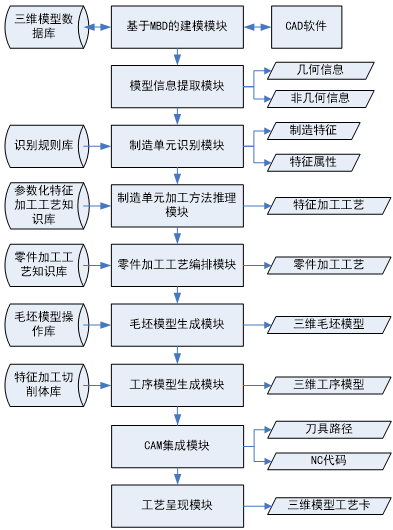

数据流程如下: (1)从设计部门获得零件的设计模型并审查,可来自CAD或者企业PDM系统。 (2)提取模型信息。一般情况下,全三维模型中的信息是完整的。信息包括几何形状信息、标注信息、零件属性信息等。 (3)从零件模型中识别出需要加工的制造特征及其属性。对于有明显制造意义的模型特征(如倒角、倒圆、螺纹孔等),可以直接通过映射关系识别为制造特征。对于其他特征(如外圆柱、圆锥、键槽、退刀槽、砂轮越程槽、中心孔、阶梯孔、凹槽等),通过特征识别规则组合几何体素将面及面组合识别为制造特征。通过标注的关联体转换和匹配,得到特征的加工属性。 (4)制造特征识别出来后通过特征工艺知识库推理出各个制造特征的加工步骤。系统输出的加工步骤中,工艺参数包括切削余量、加工精度、机床、主轴转速、进给量、切削深度等。 (5)根据特征的加工步骤进行零件加工工艺排序,即将各个制造特征的加工步骤排到零件加工工序中。系统提供零件工艺规划平台,工艺员以交互的方式完成零件加工工艺编排。系统会帮助工艺员特征的加工步骤不漏排、不倒排。 (6)系统根据零件的类型及加工工序(工步)自动产生零件的毛坯模型及各工序的工序模型图。在工序模型图中指定每道工序的加工基准面、被加工面的粗糙度,并标注工序尺寸。 (7)通过CAM集成模块产生某道工序的刀位文件,并仿真加工过程、生成数控加工代码。 (8)工艺规划完成后产生工艺文件,工艺文件中嵌入三维工序模型并关联仿真录像,直观的在车间进行呈现。 2.2 三维工艺设计对制造的指导 更多企业引进了大量复杂数控设备,其数控编程却需要花费较大精力,其根本原因是制造与设计的信息脱节,而设计三维化必将加剧恶化这种现状。解决该难题的唯一出路必定需要从工艺环节入手,实现工艺设计数据与CAD和CAM的有力集成,其目的是为了加工过程的仿真、刀位文件的生成及NC代码(工艺指令)的智能生成。其运行流程如下图所示。三维工艺系统将当前工序被加工特征信息及加工参数传递给CAM,CAM读取信息后,实现加工过程仿真、刀位文件生成及NC代码生成。

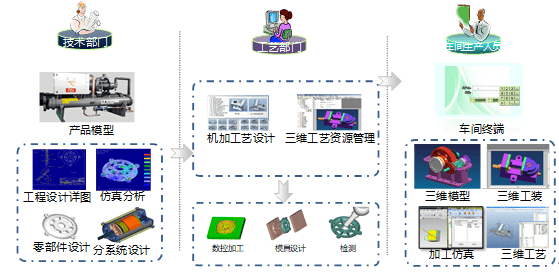

图2 CAD/CAPP/CAM运行流程 在企业的信息化集成平台中,除了与CAM的数据集成,工艺数据还需发布到多个系统,如MES系统和ERP系统。 2.3 三维工艺设计在企业信息化过程中的作用 企业信息化建设逐渐趋于三维化、平台化和数据集成化,除产供销进销存等企业管理信息,生产制造所需技术数据还是需要来自工艺和设计。换言之,工艺数据在信息化系统占据不可替代的位置。因此计算机对工艺数据的识别度和掌握度越高,工艺对生产的指导作用就更加智能化,而设计三维化提供了契机。 三维模型很好的解决了模型信息计算机化的问题,但是对制造过程的帮助不明显。工艺是符合我国国情和企业数据流程的关键环节,工艺环节的三维化将直接影响设计三维化在企业的利用密度。下图为三维工艺在企业信息化过程中的数据流:

3、 典型示例 工艺设计模式和数据继承模式的变革可极大促进企业数据管理模式的信息化进程,因为三维模型提供了数据源头。下面以某箱体件为例,将三维工艺的应用流程做简单描述。

该流程构建在基于模型的信息化平台上,实现了从设计到工艺和制造的三维可视化及信息的集成。事实证明,可有效地缩短产品研制周期,提高数据质量从而提高产品质量和生产质量,真正实现无二维图纸、无纸质工作指令的三维数字化集成制造,有效改善市场现场工作环境,使现场工人容易理解,减少操作错误。 4 、结束语 工艺设计是制造系统的关键环节,工艺创新是制造业企业技术创新的重要部分,机加工艺作为制造过程中承上启下的工种,对产品质量和制造成本具有极其重要的影响,占用了企业大量的人力物力资源。 面向三维的工艺是以三维CAD技术、可视化技术为基础,考虑产品全生命周期的各个环节,利用产品的三维模型,由工艺规划人员在计算机环境中对产品的加工过程进行交互式的定义和分析。可实现基于三维模型的自动化工艺规划、工艺的可视化规划、工艺仿真与优化、动态工艺呈现,从而使制造人员能更加直观、准确、高效地完成加工工作。对企业的工艺规划的模式和方法以及实现手段等均产生重大影响,从而引起数字化制造技术的重大变革,真正带动三维数字化制造时代的来临。返回搜狐,查看更多 |

【本文地址】

图1 三维机加工艺规划系统技术路线

图1 三维机加工艺规划系统技术路线

图3 基于三维的数据流程

图3 基于三维的数据流程